Nos últimos anos, a consciencialização sobre as vantagens da poupança de energia, bem como a implementação de sistemas de gestão de energia têm crescido significativamente. Para isso, é necessário conhecer as etapas que compõem o ciclo de melhoria contínua da eficiência energética e entender o papel da medição de energia neste cenário.

Como conceito, a

eficiência energética tem vários objetivos. A primeira delas está ligada à poupança de energia, questão que se tornou particularmente relevante nos últimos anos em função do aumento do custo da eletricidade, da dependência de combustíveis fósseis para geração de energia e do aumento do consumo.

Por outro lado, a eficiência energética é entendida como a implementação de melhorias na produtividade dos processos, com o objetivo final de fazer mais com menos.

Um terceiro objetivo da eficiência energética concentra-se na continuidade do fornecimento, por outras palavras, encontrar estratégias que garantam a disponibilidade de energia para as tarefas requeridas em cada setor, bem como a sua continuidade e qualidade, pois qualquer interrupção no fornecimento de energia, representa perdas económicas para indústrias e empresas, já que levam a paralisações na produção, e a situações ainda mais problemáticas nos centros de processamento de dados onde ficar inoperacional, ainda que seja um segundo, pode ser catastrófico.

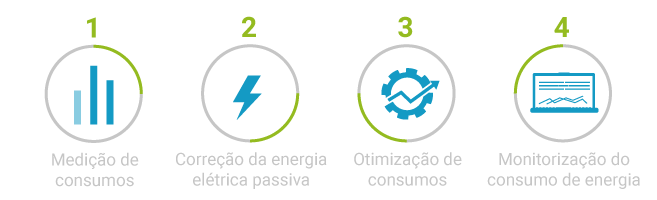

A primeira fase do ciclo de vida da eficiência energética começa com a

medição do consumo. Este ponto implica saber o que é consumido para realizar um

diagnóstico energético e

detectar possíveis áreas de oportunidade de melhoria. Esta etapa é composta por três atividades principais:

Na segunda fase, o ciclo de vida da eficiência energética inicia-se com a correção dos elementos básicos, o que se denomina energia elétrica passiva. Começa com a substituição de equipamentos por tecnologias melhoradas de baixo consumo, realizando-se trabalhos para melhorar a qualidade da energia recebida e, como último ponto desta etapa, são estabelecidos esquemas para garantir a disponibilidade de energia no local.

A terceira fase é caracterizada pela

otimização do consumo, através de sistemas de automatização. Esses tipos de dispositivos são chamados de energia elétrica ativa, pois atuam na energia passiva para melhorá-la. Os sistemas de automatização que podem ser implementados nesta fase vão desde equipamentos isolados, como motores e iluminação, até edifícios inteiros ou dispositivos que permitem gerir o uso, o consumo e avaliar se têm sido adequados.

Por fim, a quarta fase refere-se às estratégias que permitem preservar o que foi conseguido nas fases anteriores. A principal tarefa é a monitorização constante do

consumo de energia, que é apoiado pela implementação de software, suporte técnico e formação para o pessoal responsável pelas atividades de monitorização.

Como se pode observar, a

medição de energia desempenha um papel fundamental no ciclo da eficiência energética. Embora seja fundamental na fase um (diagnóstico energético), fica claro que a medição está envolvida em todas as etapas do ciclo. Para a verificação do consumo, a análise da qualidade da energia proporciona as informações para selecionar a tecnologia e corrigir os problemas de qualidade. Além disso, é o elemento central de um sistema de monitorização via software, e por isso a importância de abordá-lo em todas as suas vertentes.

Para as tarefas de medição, existem os medidores de energia, dispositivos que permitem a detecção, interpretação, armazenamento de parâmetros elétricos e a sua posterior integração no software de gestão de energia. Estes dispositivos podem encontrar-se com características para ler parâmetros elétricos básicos, até chegar ao tipo de medidor que fornece dados avançados de qualidade de energia.

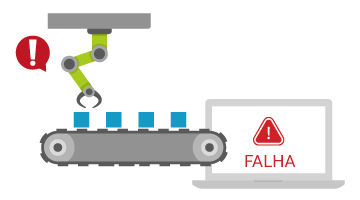

Por que é que é importante implementar uma medição mais abrangente na indústria?

A resposta para esta pergunta é simples: evitar perdas de produção devido a paragens não programadas por

falhas no sistema elétrico. As perdas não são apenas económicas devido à paralisação da produção, mas também podem ser perdas relacionadas com os equipamentos elétricos ou eletrónicos, perda de informações em cartões eletrónicos, redução da vida útil dos equipamentos por estarem expostos à constante presença de falhas.

Nesse sentido, a medição de energia na indústria tem vários benefícios:

- Dispor da maior quantidade de dados de energia. Quanto maior o volume destes, maior a probabilidade de encontrar maiores oportunidades de poupança;

- Através do conhecimento do uso da energia, podem-se estabelecer pontos de referência e objetivos em termos de metas de consumo e poupança (Key Performance Indicator: KPI), todos quantificáveis;

- Contar com um detalhe completo da fatura total de consumo, atribuindo custos por departamento, turno, linha de produção, centro de custos, equipamentos específicos, etc;

- Ser capaz de antecipar falhas e implementar ações corretivas através da análise da qualidade da energia, de forma a proteger o equipamento e prolongar a sua vida útil;

- Identificar hábitos de consumo, evitar o desperdício de energia e verificar a poupança.

Principais aplicações da medição de uma indústria

- Atribuição de custos/consumos por área, departamento, processo, tipo de carga;

- Análise de padrões e eventos históricos armazenados na memória do medidor;

- Análise de qualidade de energia, distúrbios localizados por data e hora, para determinar as causas principais;

- Monitorização da energia via página web, com a opção de direcioná-la para um software de monitorização de energia;

- Análise do consumo, valores presentes e máximos e a previsão;

- Associação das leituras obtidas na medição para avaliar os seus indicadores de desempenho (KPI);

- Verificação da disponibilidade e confiabilidade do recurso elétrico.

Algumas empresas do mercado desenvolveram novos sistemas de medição de energia que disponibilizam recursos de análise e qualidade de energia para utilizadores industriais. Esses medidores permitem a recolha, armazenamento e análise de informações dos sistemas, adaptando-se às necessidades de hoje e do futuro, ajudando toda a indústria que pretende ter o total conhecimento dos seus consumos e que exige alta confiabilidade e disponibilidade na rede elétrica, tanto para o setor automotivo, de mineração, petróleo e gás, alimentos e bebidas ou para aplicações mais críticas, como hospitais e centros de dados.

Equipamentos de medição elétrica

detectar possíveis áreas de oportunidade de melhoria. Esta etapa é composta por três atividades principais:

detectar possíveis áreas de oportunidade de melhoria. Esta etapa é composta por três atividades principais: